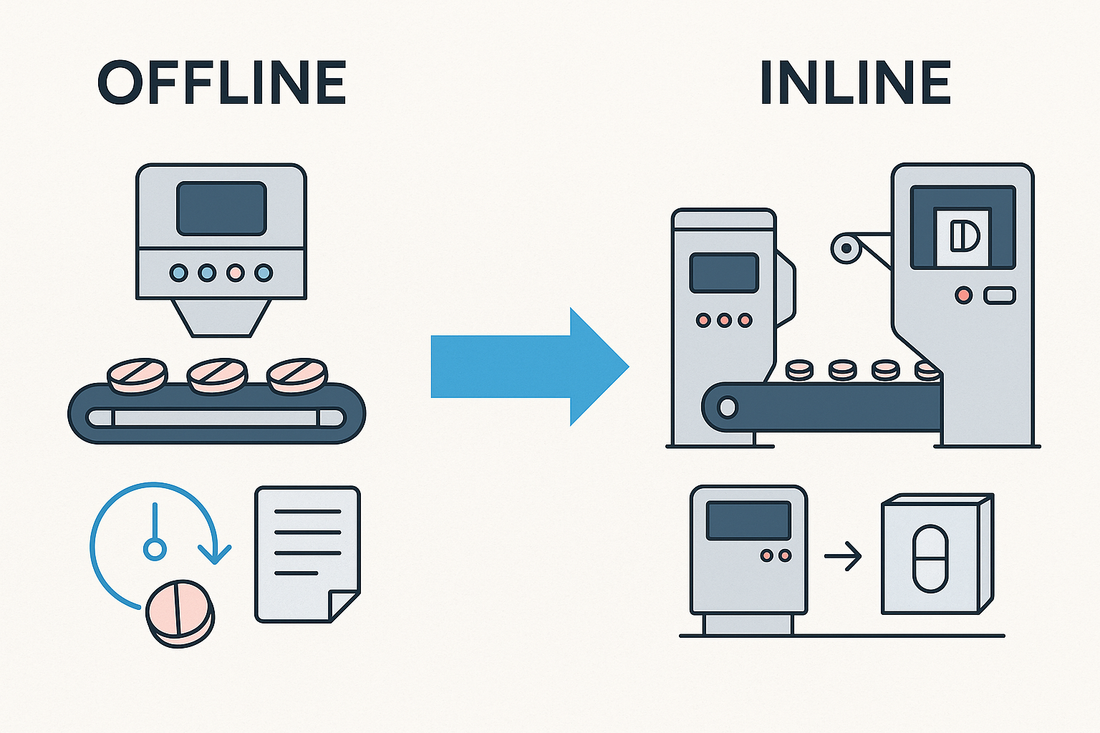

En línea vs. fuera de línea: Cómo elegir la arquitectura de producción adecuada en la industria farmacéutica

Compartir

Resumen: Los proyectos greenfield suelen preferir diseños en línea para minimizar la manipulación y el trabajo en curso (WIP). Las plantas modernizadas o las líneas flexibles multiproducto suelen preferir unidades independientes fuera de línea . La elección correcta depende del rendimiento, la frecuencia de cambio, la estrategia de limpieza, el alcance de la validación y las limitaciones presupuestarias.

Compensaciones clave

- Rendimiento y tiempo de procesamiento: Los equipos en línea deben sincronizarse con las etapas anteriores y posteriores (p. ej., compresión, recubrimiento, envasado). Las unidades fuera de línea desacoplan el tiempo de procesamiento, pero añaden un paso de transferencia y control del trabajo en proceso (WIP).

- Cambio y flexibilidad: Para cambios de formato frecuentes y de alta variedad, los recursos fuera de línea se pueden compartir y programar. El sistema en línea es muy eficiente con SKU estables, pero los plazos de cambio deben ser estrictamente planificados.

- Limpieza y contaminación cruzada: El sistema en línea simplifica una estrategia unificada de manejo del aire y control del polvo. El sistema fuera de línea requiere mayor protección en el proceso de trabajo (WIP), transferencia sellada y procedimientos operativos estándar (POE) rigurosos para el movimiento entre salas.

- Alcance de la validación: La validación en línea exige la interconexión entre equipos y la validación de la integridad de los datos. La validación fuera de línea ofrece límites más claros por máquina, pero aumenta el esfuerzo de consolidación de datos.

- Restricciones de inversión y modernización: el espacio existente, los servicios públicos y los servicios del edificio suelen determinar la selección inicial.

Matriz de decisiones (orientación práctica)

| Guión | En línea | Desconectado |

|---|---|---|

| SKU único, alto rendimiento | Mejor ajuste : takt sincronizado, WIP más bajo | Posible pero menos eficiente |

| Multi-SKU, cambios frecuentes | Eficiente cuando las ventanas de cambio son cortas y predecibles | La mejor opción : recursos compartibles, programación con intervalos de tiempo |

| Estrategia de sala limpia Greenfield | Ajuste óptimo : control unificado de polvo/presión negativa | Requiere procedimientos operativos estándar de transferencia sellada |

| Modernización con espacios reducidos/servicios públicos | Puede requerir una reelaboración importante | La mejor opción : máquina independiente, conexiones mínimas |

| Complejidad de validación | Más amplio (interbloqueos, flujo de datos entre unidades) | Límites claros; más unión de datos |

| WIP y flujo de materiales | Trabajo en progreso más bajo, menos retoques | Se agregó control de transferencia y WIP |

El enfoque de HUANGHAI (funciona en ambos sentidos)

Ya sea en línea o fuera de línea, el objetivo es la repetibilidad del proceso , la limpieza y la integridad de los datos . El sistema de perforación láser K3-2 de HUANGHAI admite ambas arquitecturas con protocolos de enlace mecánicos/eléctricos y modelos de datos estandarizados.

- Integración en línea: K3-2 se sincroniza a través de E/S digitales, bus de campo o activadores Ethernet con compresión ascendente y recubrimiento/empaquetado descendente para un proceso estable y un WIP minimizado.

- Flexibilidad fuera de línea: el cambio rápido de piezas, la gestión de conjuntos de recetas y parámetros y el gabinete sellado con extracción de polvo permiten cambios de formato rápidos y una limpieza robusta durante la transferencia.

- Datos unificados: registros de lotes estandarizados (presencia de perforación, diámetro, posición, imágenes) que se exportan a MES/ERP para una trazabilidad lista para auditoría: formatos idénticos en implementaciones en línea y fuera de línea.

- Estrategia de sala limpia: la opción en línea admite el control central de polvo/presión negativa; la opción fuera de línea proporciona interfaces de acoplamiento y sellado de recinto independientes para reducir los riesgos de contaminación cruzada durante el movimiento.

Caminos prácticos

- Programa estable y de gran volumen: preferir la línea desde el primer día; diseñar ventanas de cambio y enclavamientos de línea de manera temprana.

- Cartera de lotes pequeños y de alta mezcla: prefiera el modo sin conexión; comparta el K3-2 entre productos con franjas horarias programadas y gobernanza de recetas.

- Fase de transición: comenzar sin conexión con interfaces prediseñadas; fusionarse con la interfaz en línea cuando el volumen se estabilice.

Conclusión

“En línea = eficiencia” y “fuera de línea = flexibilidad” son reglas generales útiles, pero la mejor opción proviene de una matriz de decisiones estructurada que abarque rendimiento, cambios, limpieza, validación e inversión. Al reservar interfaces de integración y un modelo de datos unificado, su línea puede evolucionar sin tener que revalidar los fundamentos.