无漂移扩大规模:激光钻孔渗透控释片的批量标准化

分享

背景:一旦渗透压缓释片生产线扩展到多个班次和多个车间,孔洞的存在、大小和位置的细微偏差就会开始显现。审核工作会变得更加繁琐,文档会分散到各个工具上,而且每台新机器都会带来一系列新参数的风险。本文总结了行业问题,并提出了一个行之有效的解决方案模式,确保在不发生偏差的情况下实现规模化生产。

扩大现有产能时面临的行业问题

- 跨线变化:随着更多机器和操作员上线,参数会发生分歧。

- 抽样盲点:离线检查错过实时变化;不合格的药片可能会流向下游。

- 文档摩擦:批次记录分散;难以证明 GMP 下的一致性。

- 升级疲劳:每次增加容量都会重新开放资格和培训。

我们提供的解决方案架构

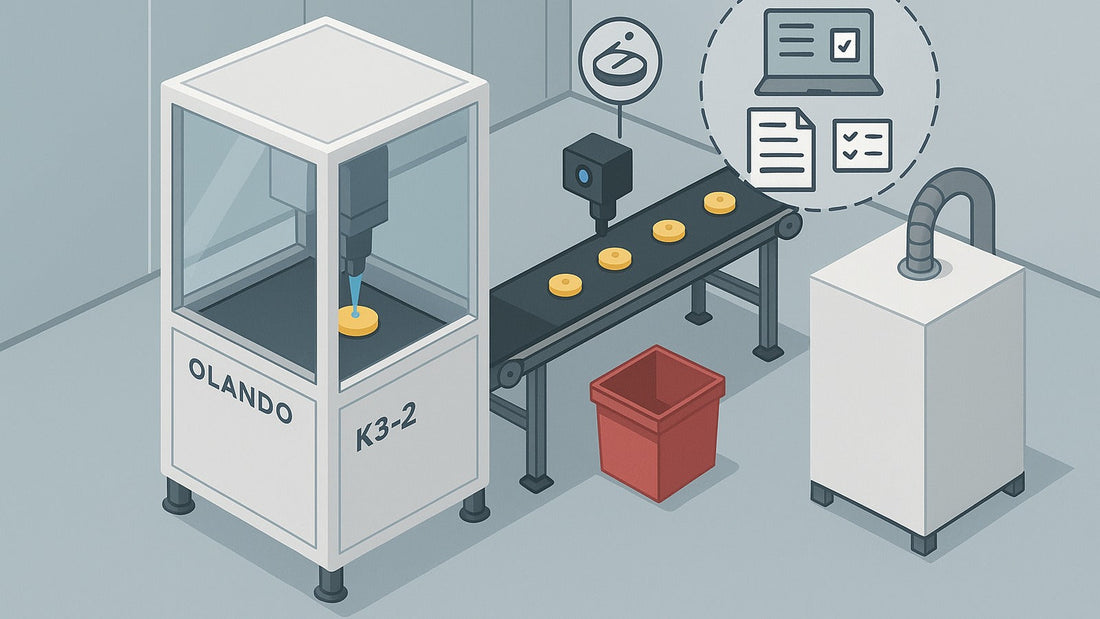

- Olando K3-2 激光钻孔装置跨线标准化(单孔/双孔)。

- 在线视觉检查存在性、尺寸、位置——在钻孔点关闭质量循环。

- 立即自动剔除不合格的药片。

- 专为 GMP 洁净室设计的除尘和药片处理。

- 具有可选MES 连接的电子记录,用于批次、事件和警报。

- 验证文件加上操作员/维护培训以保持轮班一致。

案例证据:GMP 洁净室中的 12 台机器

一家领先的制药制造商在 Olando 平台上实现了标准化,并逐步扩展到12 台 K3 系列机器,全部在符合GMP 标准的洁净室中运行。该设备群采用固定的硬件/软件基线、统一的视觉/拒绝逻辑,并通过电子记录(可选配 MES 集成)集中数据。结果:实现了跨房间和班次的一致钻孔质量,并更平稳地提升产能。

扩大规模实施清单

- 采用车队基线(相同的固件、视觉阈值、拒绝规则)。

- 为存在/大小/位置和挑战集定义URS 到验证映射。

- 启用电子记录;为批次和警报规划可选的MES 标签。

- 开展跨班次培训,制定记录的 SOP 并定期更新。

- 安排预防性维护和定期参数验证。