模块化设计在医药级ODF生产线中的价值

分享

从研发到商业生产的平稳扩展,同时保持数据连续性和 GMP 准备。

介绍

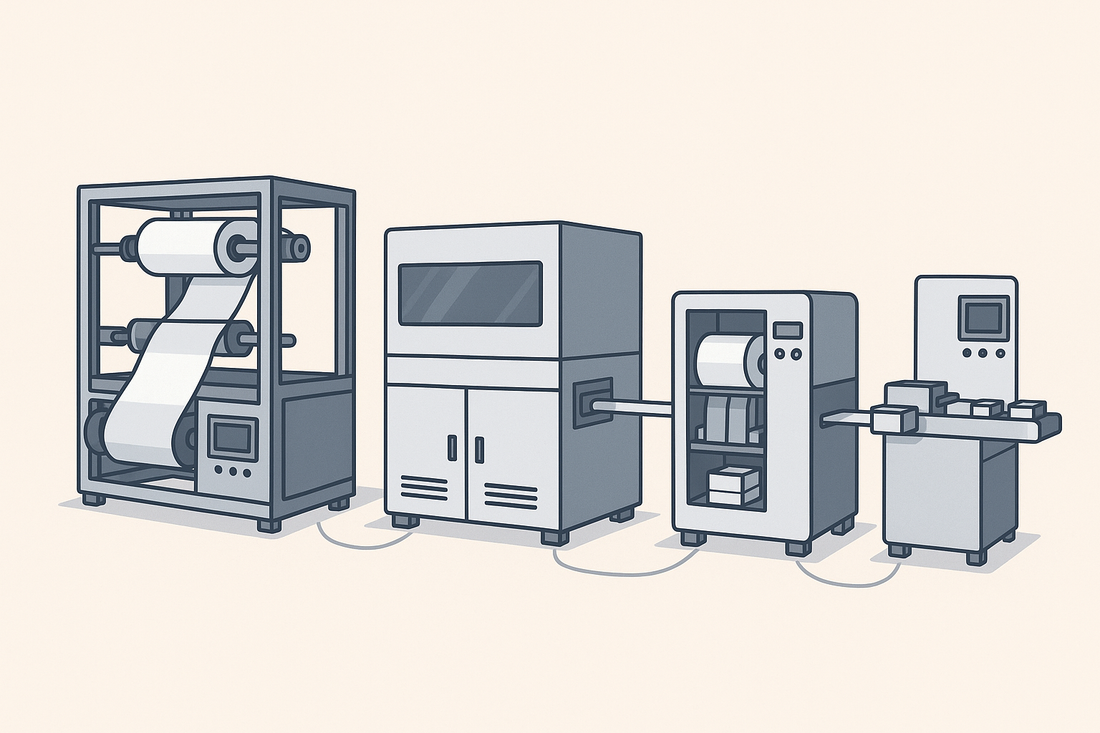

在制药和功能性食品生产中,口腔可溶膜 (ODF) 生产线必须支持完整的生命周期——从早期研发和中试验证到商业化规模生产。挑战在于确保各阶段之间平稳过渡,无需重新设计流程或重复投资。模块化 ODF 生产设计通过基于通用技术骨干实现分阶段扩展,解决了这一难题。

模块化设计为何重要

- 降低前期投资:从中试或中型模块开始,而不是从完整的大规模生产线开始。

- 支持工艺验证:首先在试验线上进行验证,然后按照一致的原则进行扩大规模。

- 灵活扩展:随着产能增长,添加或更换模块(涂层、干燥、分切、包装)。

行业常见痛点

- 一刀切的生产线:研发、中试和商业阶段使用不同的设备会导致重复的资本支出。

- 跨规模的处理差距:小型和大型设备之间的参数漂移使注册和验证变得复杂。

- 扩大规模周期长:如果没有模块化,每次扩展都需要重新采购、安装和调试。

黄海的模块化方法

- 模块化生产线布局:核心阶段(涂层、干燥、分切和包装)可以分阶段部署以满足当前需求。

- 研发→商业化转化顺畅:中试机型MJ150-L与商业机型MJ150采用相同的工艺逻辑,提高了数据的可比性和连续性。

- 降低验证风险:一致的设计原则有助于最大限度地减少扩大规模过程中的差异并支持 GMP 审计。

质量与合规价值

- 可追溯性和一致性:在各个阶段保持一致的控制和文档。

- 可供注册的数据:生成连续、可比较的数据集,用于流程验证和归档。

- 生命周期敏捷性:提高从开发到商业化的灵活性和成本效率。

推荐设备

MJ150-L — 中试/研发包衣机

- 专为开发和试点验证而设计

- 流程逻辑与 MJ150 保持一致,确保数据连续性

MJ150 — 商用包衣机

- ODF 和溶剂型贴片膜的商业规模输出

- 专为 GMP 环境和可扩展操作而构建

MJF180 — ODF 分切和包装

- 精确分切和单剂量包装

- 支持高效的下游运营和稳定性

结论

模块化设计为医药级ODF制造带来灵活性、可扩展性和合规性支持。从研发到商业化生产的每个环节均可遵循相同的技术逻辑,从而降低投资风险、缩短扩张周期,并加速从开发到上市的进程。