透皮贴剂的高效涂层和无菌包装解决方案

分享

如何实现贴剂产品的高效包衣和无菌包装?

随着透皮贴剂、退烧贴剂、退烧贴剂、治疗贴剂等在医药卫生领域的广泛应用,生产企业在生产过程中主要面临两大挑战:

- 如何实现高粘度液体的均匀涂覆?

- 如何平衡生产效率与最终包装的无菌要求?

1. 高效涂层:注重“控制”与“适应性”

贴剂配方通常为高粘度体系,含有挥发性成分,需要精确控制涂层的均匀性和厚度。常见问题包括边缘堆积、中间变薄以及气泡形成。

解决方案包括:

- 采用双刮刀或多辊涂布系统,增强流平能力。

- 集成自动张力控制系统,使薄膜在高温下保持张力稳定。

- 采用封闭式循环供液系统,避免空气进入并控制液体温度。

- 利用管道气流设计形成自然的干燥梯度,减少涂层后的收缩。

MJ150 ODF 溶剂型/透皮贴剂制膜机支持粘性贴剂的连续包衣,包衣厚度精度控制在±0.02 毫米以内。对于实验室或小规模研发, MJ150-L ODF 薄膜包衣机可提供类似的精度,并灵活适用于测试环境。

2. 无菌包装:平衡“清洁度”和“生产节奏”

贴片产品多用于皮肤接触或外用医疗,需要特定的清洁度,并确保包装过程中没有污染物进入。

推荐的解决方案包括:

- 使用封闭的切割和传输系统,避免薄膜过度暴露在空气中。

- 集成 HEPA 过滤热风系统,以降低包装区域的颗粒浓度。

- 将视觉检测系统与自动剔除装置相结合,确保在最终包装之前去除有缺陷的补丁。

- 在排放点安装层流净化或臭氧灭菌模块,增强无菌保证。

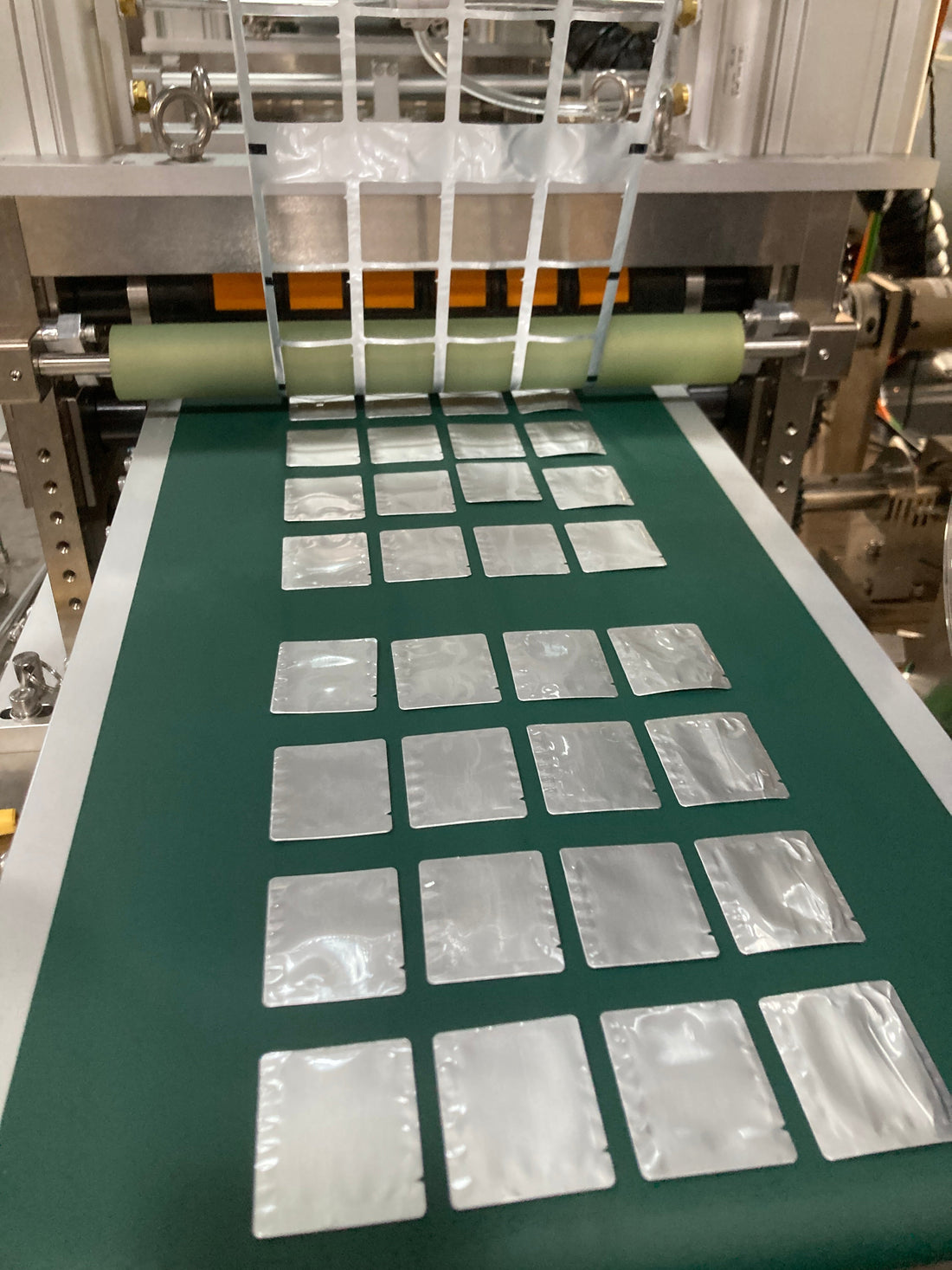

MJF180 ODF膜切割包装机可配备切割、视觉检测、自动剔除、封边等模块,适用于医用贴剂及小剂量ODF产品的无菌包装。

结论

贴剂产品市场潜力巨大,但对工艺集成和洁净度保证的要求也更高。只有确保从原液包衣到最终无菌包装的全流程“受控”,企业才能实现标准化、高效、低污染的生产体系。

黄海提供从研发、中试到商业规模生产的端到端贴片解决方案,帮助客户降低反复试验成本,快速进入健康保健市场。