如何确保ODF从实验室规模化到量产的工艺一致性

分享

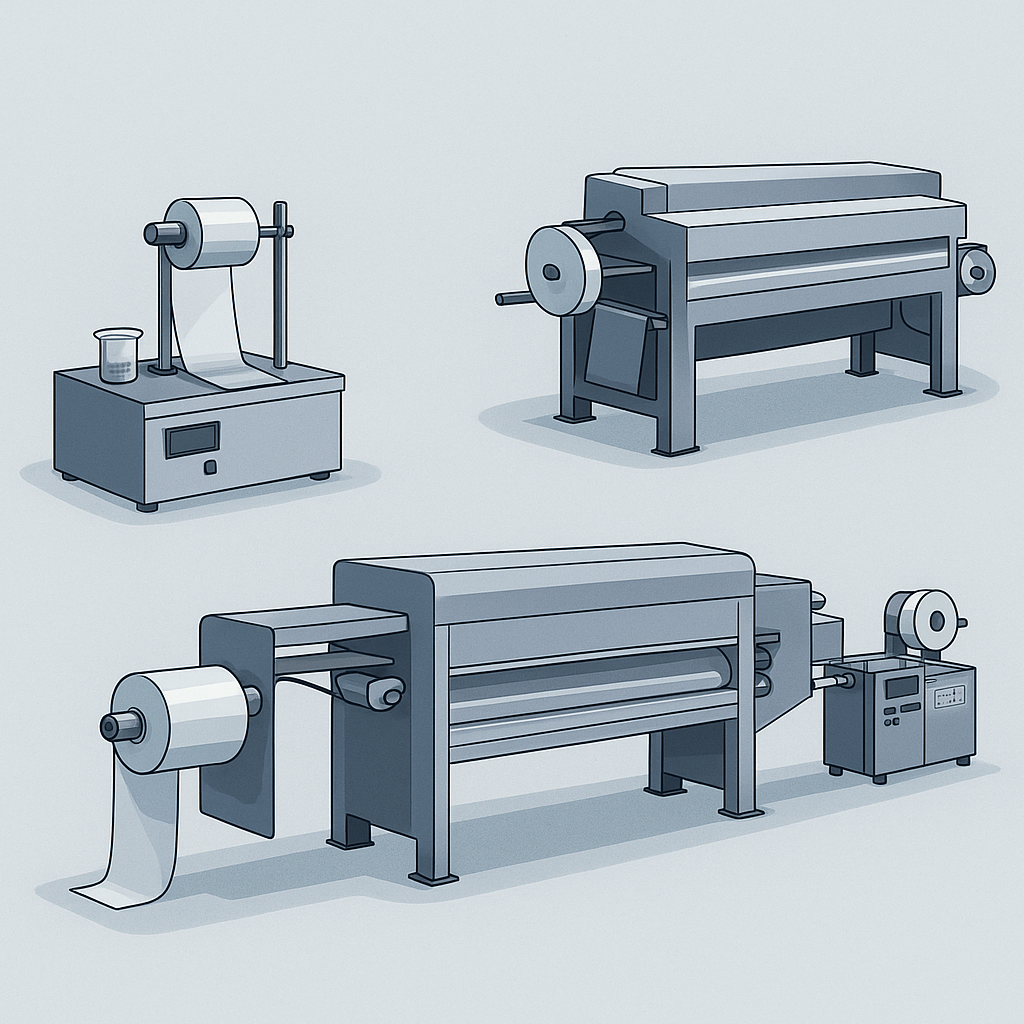

许多口腔溶解膜 (ODF) 项目虽然通过了实验室验证,但在中试或商业化规模生产中却举步维艰。其症状包括膜性能变化、含量漂移、干燥异常以及产量下降。其根本原因往往是工艺在放大过程中失去了一致性。实现从实验室到量产的无缝迁移,取决于设备的可控性和模块的可重复使用性。

ODF 规模化生产过程中常见的控制差距

- 不稳定的液体进料:实验室中的手动滴注与生产中的闭环泵送

- 张力波动较大:较宽的卷筒纸宽度会加剧张力不均匀,从而导致起皱或断裂

- 干燥不均匀:大规模热风路径过长会导致局部过热或干燥不足

- 厚度不一致:缺乏在线厚度监控,导致边缘到中心的变化

如何实现“稳定状态”放大

- 选择具有可控狭缝模头(涂布模头)和自动张力控制的设备,以在各个阶段保持恒定的卷筒纸张力。

- 采用梯度热风干燥设计,防止应力冲击降低薄膜性能。

- 集成在线厚度测量(例如红外或激光)以动态校正涂层重量。

- 实施数字参数管理——捕获、记录和导出数据,以实现跨阶段比较和可追溯性。

推荐设备和页面:

黄海的流程一致性控制方法

- 统一架构:研发、中试、生产平台采用相同的狭缝模头+气流路径原理,保证参数的可移植性。

- 系统级反馈:闭环张力反馈和恒定进给机制使整个过程稳定。

- 数据模块:可选数据采集可实现跨批次和跨阶段的可追溯性。

- 制造-测试循环:将溶解/厚度测试与主线集成以闭合反馈循环。

结论

ODF规模化并非“简单地更换设备”,而是在更大规模上重复利用成熟的工艺经验。高度一致、可验证的设备平台是实现ODF商业化生产的决定性基础。