GMP 清洁度和除尘:激光钻孔站的隐藏要素

分享

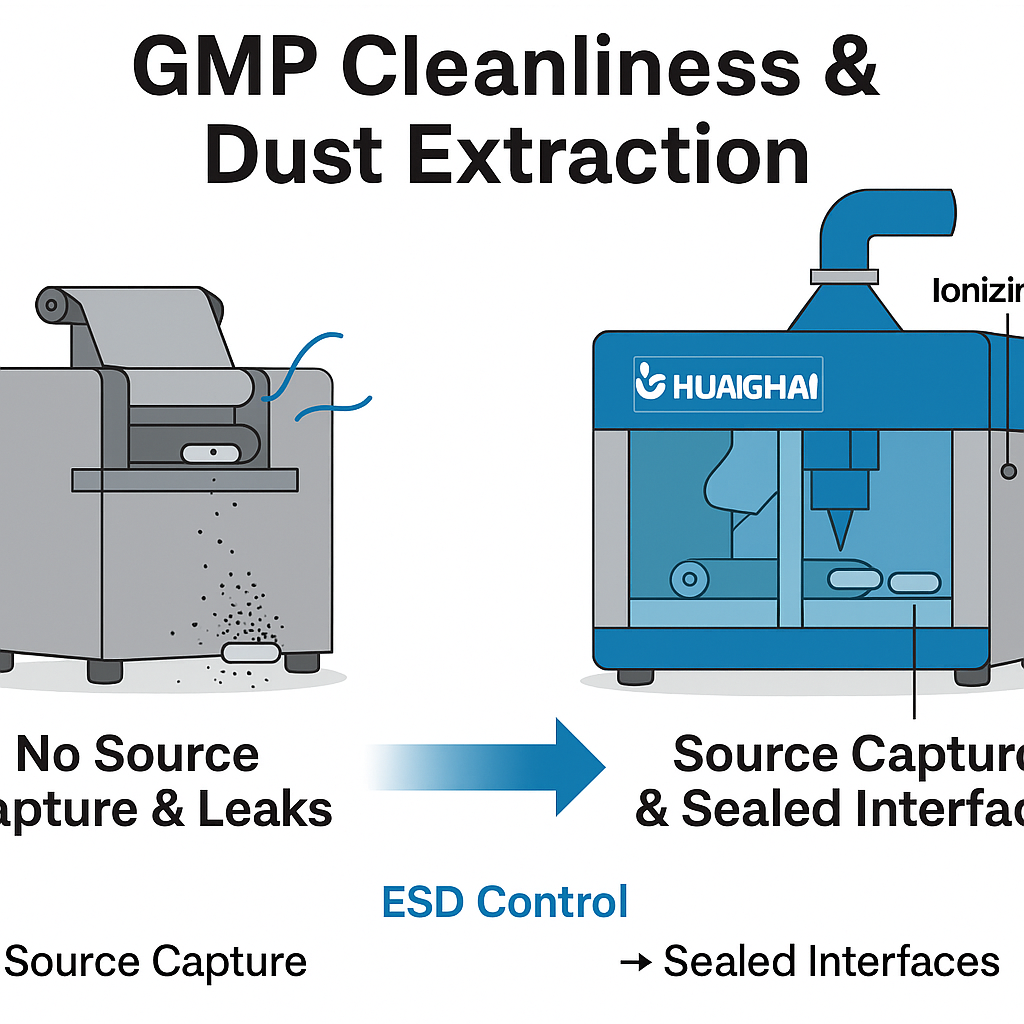

简介:激光加工不可避免地会产生细小的烧蚀碎屑。如果粉尘控制不当,会导致孔边缘质量不佳、交叉污染、设备积垢以及清洁验证困难等后果。在符合 GMP 标准的设施中,清洁度必须从源头抓起,而不是依靠配件。

痛点

- 灰尘回落:孔边缘周围的残留物会影响下游检查并增加误报。

- 外壳密封性不足:室内存在二次污染的风险或失去设计的负压。

- 复杂的清洁验证:难以去除的接触部件和死区使 SOP 难以执行。

-

静电和残留:传送/收集过程中的静电积聚会导致灰尘粘附和转移。

黄海的一体化方法(设备+工艺)

- 源捕获:在激光区域进行局部高速提取,并可调节负压;管道和过滤水平配置为目标洁净室等级。

- 外壳和对接:半密封工艺室,带有密封的进料/排料接口,以最大限度地减少向外泄漏。

- 接触部件和拆卸:药片接触部件采用医药级材料;快速释放结构,便于清洁和目视检查。

- ESD控制:在关键节点进行电离空气和防静电材料,以减少灰尘粘附和残留。

- 验证和 SOP:检查/清洁/更换的清单和记录模板,支持 DQ/IQ/OQ/PQ 和例行审核。

这些措施已在黄海激光钻孔平台上实施,以确保质量和合规性。系统详情请参阅奥兰多K3-2制药激光钻孔系统。

结论

除尘和清洁并非“附加组件”,而是影响质量和合规性的核心工程控制措施。在 URS 中明确量化要求——负压、过滤等级、拆卸/检查时间和检查频率——以缩短清洁验证路径并降低审核风险。