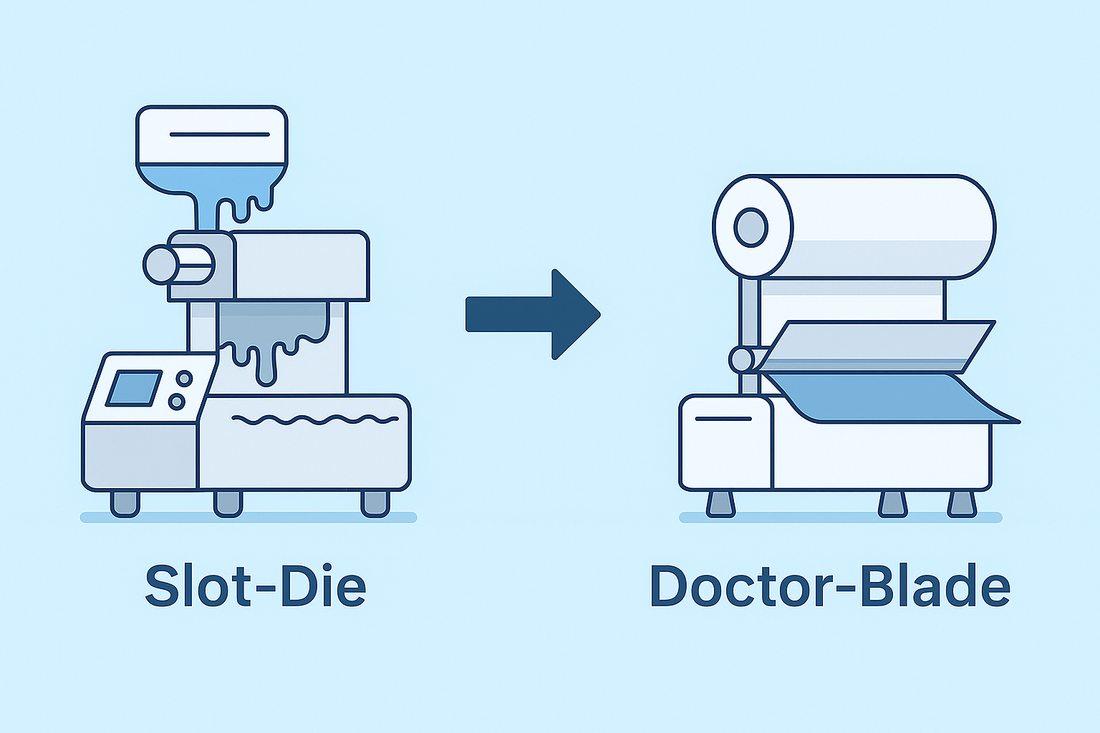

刮刀与狭缝模头:为医药级 ODF 选择合适的涂层方法

分享

摘要:在ODF和透皮贴剂生产中,涂层方法在很大程度上决定了薄膜的均匀性、工艺稳定性和可扩展性。虽然狭缝模头在某些卷筒涂层行业中表现出色,但对于高粘度、多辅料的药物配方,通常更适合采用坚固的刮刀式涂层方法并结合可控的干燥工艺。

介绍

对于口腔溶解膜 (ODF) 和溶剂型透皮膜,开发人员必须管理多变的流变性、固含量和敏感活性成分。刮刀式和狭缝式模头式涂布方式不可互换——每种方法都有不同的要求,会影响涂布质量、清洁和生产转换。黄海系统采用刮刀式涂布,并结合自然热风梯度干燥理念,可提供稳定、符合 GMP 标准的高性能。

高粘度医药涂料的行业痛点

- 流变敏感性:狭缝模头需要严格控制粘度和颗粒清洁度;气泡或细粉会堵塞模头并破坏涂层。

- 配方复杂性:许多 ODF 使用高固体或多组分基质,导致流动不稳定和厚度带。

- 清洁负担:当配方频繁变化时,复杂的狭缝模头歧管会增加清洁验证时间和成本。

黄海为何选择刮刀来生产ODF和透皮膜

- 配方耐受性广:可处理高粘度、高固体含量的浆料,同时保持均匀的涂层重量。

- 流程简单且正常运行时间长:开放式几何形状降低了“模切线”、堵塞和长时间拆卸的风险。

- 微米级控制:刀片间隙和线条设置可实现精确的湿厚度目标,从而获得一致的干膜。

- 节能干燥:自然热风梯度干燥无需复杂的多区域控制即可实现所需的温度分布,支持稳定的溶剂去除和薄膜形态。

原理比较一览

| 方面 | 狭缝模头 | 刮刀 |

|---|---|---|

| 流变耐受性 | 狭窄;易受气泡/固体影响 | 用途广泛;适用于高粘度、多赋形剂浆料 |

| 清洁和更换 | 模具内部复杂;验证负荷更高 | 简单的刀片/刀架;快速、可验证的清洁 |

| 厚度控制 | 在严格控制的流体中表现出色 | 微米级通孔刀片间隙和线速度 |

| 缺陷风险 | 部分堵塞造成的模切线、条纹 | 堵塞风险更低;流痕缺陷更少 |

| 最佳拟合 | 低粘度、清洁、稳定的网状物 | 具有可变、高粘度基质的制药 ODF/贴剂 |

当狭缝模头仍然有意义时

如果配方粘度低、过滤性高,且工艺流程在非常严格的流变控制下运行,且配方切换次数极少,那么狭缝模头可以提供出色的均匀性。然而,对于大多数制药 ODF 和贴剂项目而言,刮刀模头提供了更宽容、更易于验证的方案。

专利支持方法

黄海公司的刮刀加梯度热风干燥方法已获专利CN119869871A保护。请参阅Google Patents上的公开内容: CN119869871A 。

合规性和扩大价值

- GMP 适用性:简化的硬件有助于清洁验证和文档。

- 稳定扩大规模:参数窗口(叶片间隙、速度、干燥梯度)可预测地从开发转化为商业化生产。

- 降低生命周期成本:模具维护造成的停机时间减少,废品率降低。

推荐设备

- MJ150-L ODF 涂布机— 中试至中型溶液浇铸和干燥

- MJ150 ODF涂布机——商业化生产能力

关键要点

对于药用级 ODF 和透皮膜,刮刀涂层可提供高粘度、多辅料系统所需的配方耐受性、清洁简便性和扩大可靠性——尤其是与黄海的自然热风梯度干燥策略相结合时。